1 前言

華東地區(qū)一直是電工裝備設備使用大戶����,特別是變壓器鐵芯制造業(yè)����。在國內也不乏有電工裝備的制造企業(yè)���,但在全伺服電動數(shù)控橫剪線方面,與國外同行相比還較落后����,尤其是裝備于電力變壓器鐵芯制造的400型、600型���、甚至900型的變壓器鐵芯橫剪線����。這些年隨著國內對電力行業(yè)的大力投入����,電力設備行業(yè)一直處于上升態(tài)勢,很多企業(yè)已經看好未來的市場��,紛紛采購大型的變壓器橫剪線來裝備自己���,從目前國內變壓器鐵芯加工行業(yè)近年來對橫剪線的需求來看��,液壓橫剪線��、氣動橫剪線都因存在諸多的設計缺陷被逐步淘汰�,而進口的加拿大MTM線、德國喬格線等價格太高���,一般捉襟見肘的中小型企業(yè)無法承受��。

目前��,臺達通過與設備廠商深入合作���,開發(fā)出了全伺服硅鋼片橫剪線,通過采用10MC運動控制器與高速CANOPEN總線控制��、臺達A2系列伺服��,使設備的精度與速度都達到或超過行業(yè)內的標準����。并且在控制架構上���,由于采用總線控制��,當客戶的設備需要有更多工位時���,可以在不增加控制器成本的情況下�,使全套設備升級���,具有極高的可擴充性�����、靈活性與性價比���。

2 設備結構及工作原理

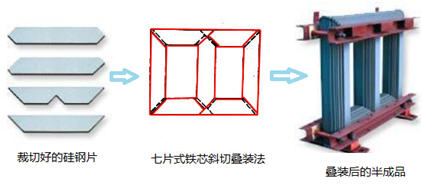

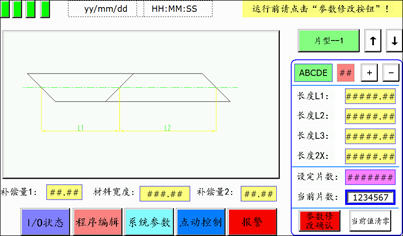

設備結構如圖1所示。

圖1 設備圖

此設備用于變壓器鐵芯的定長裁切�,將成卷的硅鋼帶裁切成一定長度一定形狀的硅鋼片。設備組成部分(見圖1)包括放料機構���、送料單元�、45度角裁切��、135度角裁切����、沖V形孔、軌道位置調整����,另外�,0度切和圓孔沖為選配�。

此設備全線采用單邊定位、可全自動調寬��。設備裁切出來的各種形狀的成品���,通過相應的疊裝法��,組合成變壓器鐵芯的半成品���,如圖2所示。

圖2 鐵芯的生產過程

圖3 45度與135度裁切 圖4 沖V形孔

設備工作時�����,用戶首先選擇想要裁切的硅鋼片形狀�,并輸入相關參數(shù)���,起動設備���,PLC先會根據(jù)參數(shù)計算出各工位的動作順序及每一步的送料長度,然后再動作。

設備的生產過程���,本質上來說��,屬于“停剪”�,即先用伺服拖動送料輥�����,送出相應長度鋼帶�����,然后��,送料停止��,氣缸壓緊鋼帶�����,再讓剪切工位動作�����,讓伺服帶動切刀上下切一次,將料切斷����,再送料,周而復始����。

剪切固定形狀的硅鋼片,較為簡單��。我們在10MC程序中固化了幾種常用的片型形狀�����,客戶選擇后��,輸入不超過4個參數(shù)���,設備就可裁切出符合要求的硅鋼片��。

此設備控制的真正難點在于��,如何實現(xiàn)裁切客戶多種“非標準”片型。

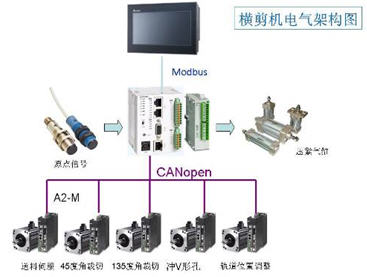

3 電氣架構及選型說明

通過詳細了解客戶設備的工藝(目前的設備為2剪1沖,配了5顆伺服)�,我們給客戶配置了以下產品:PLC: DVP10MC11T+16SP11R×2�����、人機界面DOP-B10S615����、ASDA-A2-M伺服2kW×5����、CANOPEN專用電纜與終端電阻以及其它電氣配件。

圖5 控制架構圖

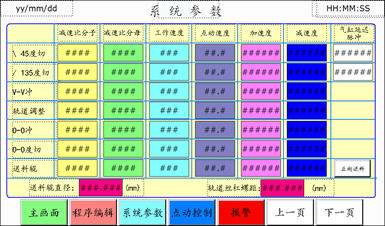

4 部分程序說明

設備工作前���,首先要設好系統(tǒng)參數(shù)����,主要是機械相關參數(shù)�����。

圖6 系統(tǒng)參數(shù)界面

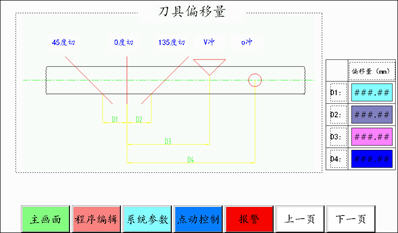

之后���,要設置好設備上已裝好了的各工位相對位置����,這里的參數(shù)非常重要,決定設備的裁切精度�,及各工位工作時的先后順序。

圖7 刀具偏移量界面

設備系統(tǒng)參數(shù)設定好后�����,就可以正常生產了�。首先,選擇片型����,并設好硅鋼片原料的寬度。如圖8所示�,然后輸入加工的長度及片數(shù),按下啟動按鈕后�,設備生產開始。

圖8 加工長度及片數(shù)設置界面

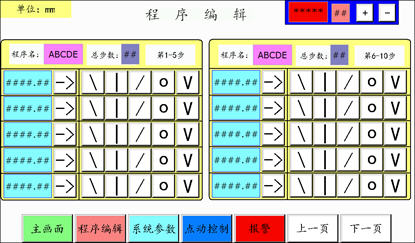

上文中提到�,如果客戶想要生產非標準片型,怎么辦��?在這里��,我們?yōu)榭蛻籼峁┝丝晒┢渥杂删庉媱幼鞑襟E的畫面����,如送料多少�,然后�����,哪把切刀動�,再送料多少����,再動哪把切刀等等。

每個客戶自定義的片型有50步加工程序���,HMI中一共可存80組片型的數(shù)據(jù)��,并且可以給每個片型起名�。實現(xiàn)這個功能是利用了臺達屏的配方功能����。如圖9所示。

圖9 程序編輯界面

在屏的程序里�����,我們已將為設備日后升級成“3剪2沖”做了準備(多了零度切和圓孔沖)�����,這樣,不管客戶設備的配置如何���,操作界面是統(tǒng)一的����,方便操作人員的使用��。

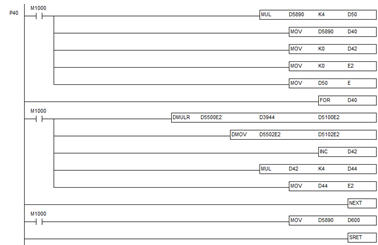

10MC處理上面的用戶自定義片型的方法是:通過將配方從HMI調回PLC����,再通過相應運算(由子程序完成),將數(shù)據(jù)算好���,然后由主程序調用���。

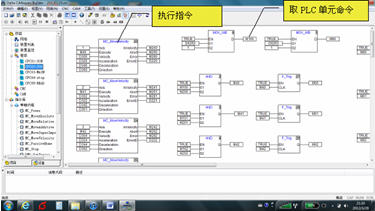

圖10 PLC程序

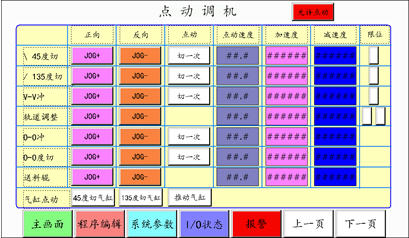

點動調機主要用于設備初期調試與后期的故障排除,如圖11所示�����。

圖11 點動調機界面

5 PLC程序說明

10MC使用雙CPU控制,一個CPU執(zhí)行運動控制程序����,用CANOPEN BUILDER軟件編程;一個CPU為標準PLC�����,用臺達WPLSOFT軟件編程�,兩個CPU之間通過共用的數(shù)據(jù)交換區(qū)交換數(shù)據(jù)(D6000到D6476)�����。

根據(jù)10MC自身的特點����,在編程時,我們將控制A2伺服的程序編寫在運動控制程序中����,共有5個子程序(任務),分別是CFC1-SON(控制伺服使能及原點初使化)���,CFC-JOG(在點動調機時����,控制各伺服),CFC03-MAIN(設備正常工作時���,控制并協(xié)調各伺服的動作)�����,CFC04-STOP(保護功能)���,CFC05-READ(將伺服的當前位置及速度等相關參數(shù)讀回,并傳給PLC程序控制相關氣缸)����。

圖12 控制程序界面

PLC部分的程序主要是運算和邏輯處理,讓運動CPU與普通PLC CPU分工處理設備的程序�����,使程序結構清晰�,調試方便。

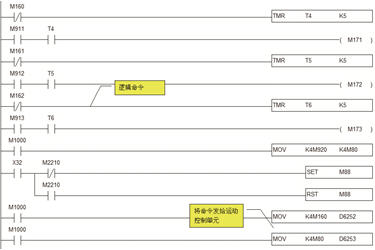

圖13中的PLC程序為點動調機功能�,通過觸發(fā)相關位信號(如M171,M172等等),并通過公共數(shù)據(jù)交換區(qū)(這里是D6252�,D6253)將信號傳給運動控制CPU,然后運動控制CPU再解析每個位的作用,控制相應伺服(如上圖用的是MC MOVE VELOCITY指令)���。

圖13 點動調機功能實現(xiàn)程序

6 伺服調試簡要說明

臺達A2伺服具有很多工作模式�����,本文中選擇的是其CANOPEN控制模式�����,通過DS402協(xié)議控制伺服運轉。由于是采用通訊����,參數(shù)設置主要為增益參數(shù)(本文中使用的是半自動增益調整,頻寬40��,開啟共振抑制P2-47=1)����、通訊參數(shù)(P3-00到P3-09)。如果現(xiàn)場對通訊的干擾大時���,可將通訊參數(shù)P3-09的個位數(shù)由小調大����,并正確使用終端電阻,可解決此問題���。

7 結束語

經過調試����,該設備性能達到同行業(yè)領先水平��。由于采用了CANOPEN控制架構�����,接線少��,程序以模塊化編輯�����,方便升級����。送料,沖��、剪都采用臺達A2系列高響應伺服電機驅動,高效�、低噪音。后續(xù)此機型可能配置更多的伺服(最多10顆)�����,這樣10MC控制器的省配線及成本的優(yōu)勢就更能顯現(xiàn)出來�。