1 引言

近些年紙箱包裝行業(yè)取得了飛速的發(fā)展,一般的中小企業(yè)以購買紙板生產(chǎn)紙箱為主�,產(chǎn)品較為單一����,一般很少使用印刷開槽機(jī)或者使用不帶開槽的印刷機(jī),開槽部分通過鏈條推紙器方式一般采用人工單張送紙���、開槽��,生成效率較低��;而一般選用高速��、高精度���、全自動印刷開槽普通的紙箱印刷開槽機(jī)紙箱規(guī)格都屬于中小規(guī)格紙箱���,較大規(guī)格尺寸的全自動紙箱開槽機(jī)市場上鮮有應(yīng)用成熟的設(shè)備。

紙箱生成的一般工藝流程為:紙板生產(chǎn)→前緣送紙→印刷→壓線開槽→粘箱或釘箱成型→打包��,從其工藝流程上可以看出開槽箱的流程較簡單���,易于實(shí)現(xiàn)高效率���;但是現(xiàn)在多數(shù)把這些流程分開來做,沒有形成一條完整的流水生產(chǎn)線��,限制了企業(yè)的生產(chǎn)能力�����,尤其在送紙印刷完畢以后到開槽部分���,流程的斷開導(dǎo)致需要人工手動重新進(jìn)行送紙�����、開槽��,一張大規(guī)格的紙板長度為3m�,需要4人完成送紙,造成了極大的人員浪費(fèi)����。

本臺設(shè)備為全自動印刷開槽����,即前緣送紙→自動印刷→印刷完畢后送出,信號1檢測→伺服同步送紙→信號2檢測→伺服定位到開槽點(diǎn)→開槽→返回前緣送紙印刷����;整套設(shè)備使用臺達(dá)DOPB07S415觸摸屏4臺、DVP48EH2主機(jī)2臺��、DVP32EH2主機(jī)2臺�、A2 7.5kW伺服2臺、B系列7.5kW變頻器4臺����、DOPB07觸摸屏4臺。本套設(shè)備可以同時完成兩組開槽�����,每組共有8組刀,可以根據(jù)設(shè)定槽距自行計(jì)算調(diào)整刀具�。設(shè)備正常運(yùn)行可以達(dá)到120m/min,每分鐘近40張的速度遠(yuǎn)遠(yuǎn)超出人工送紙開槽的速度����。

本系統(tǒng)采用A2伺服的凸輪功能,及時追蹤送紙速度并精確定位開槽位置�,本文著重闡述了印刷完畢后到開槽部分的自動控制。

2 控制系統(tǒng)設(shè)計(jì)

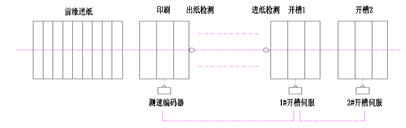

系統(tǒng)控制簡圖見圖1��。

圖1 開槽機(jī)控制示意圖

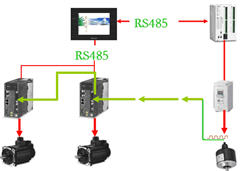

圖2 系統(tǒng)控制框圖

高速自動印刷開槽設(shè)備是典型的電子凸輪的應(yīng)用����,要求在同步區(qū)類從動軸的線速度一定要等于主軸軸的線速度,這樣才能夠把紙板非常的平順的送給開槽部�。此處利用A2伺服內(nèi)建的電子凸輪功能完成此工藝的實(shí)現(xiàn),通過主軸編碼器作為命令來源控制從軸A2伺服�����,出紙?zhí)幧涎b有I點(diǎn)光電信號��,做為初始位置調(diào)整�,并且啟動從動軸的電子凸輪��,通過觸摸屏對A2伺服的參數(shù)設(shè)置及PLC完成設(shè)備必要的的邏輯控制����,高速自動印刷開槽設(shè)備的設(shè)計(jì)主要分為3部分:

(1)印刷出料檢測

印刷出料輥使用臺達(dá)B系列變頻器帶動普通電機(jī)�,電機(jī)軸外加編碼器,出料輥每轉(zhuǎn)一圈��,編碼器輸出2500個脈沖�;電機(jī)轉(zhuǎn)速跟隨前沿送紙速度�,勻速將已經(jīng)印刷完畢紙箱送入開槽設(shè)備處。通過1#光電傳感器檢測送紙情況����,檢測到進(jìn)料后,啟動開槽伺服��,啟動電子凸輪�����,使兩臺開槽伺服速度與印刷出料同步����。

(2)開槽進(jìn)紙檢測

通過2#光電傳感器檢測開槽機(jī)進(jìn)紙情況�,檢測進(jìn)料后���,伺服再定位到開槽位置�,重復(fù)定位精度1mm���。

(3)兩軸同步

1#開槽伺服與2#開槽伺服為同步工作���,1#伺服接收印刷出料電機(jī)編碼器的脈沖后,使用Bypass方式輸出給2#伺服�����,達(dá)到雙軸同動效果���。

3 伺服控制系統(tǒng)設(shè)定

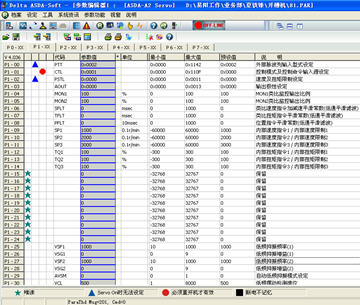

(1)軟件版本ASDA_Soft V4.05.01����,第一步使用USB連接線將計(jì)算機(jī)與伺服控制器相連�,進(jìn)行通訊設(shè)定,選擇On-Line���,本設(shè)備使用的400V A2系列伺服���,偵測完畢后確定進(jìn)入系統(tǒng)����。

圖3 ASDA_Soft設(shè)置界面

(2)伺服工作模式為PR模式�,需要在參數(shù)編輯器中設(shè)定伺服的工作模式、電子齒輪比等參數(shù)���。

圖4 參數(shù)編輯器界面

(3)電子凸輪設(shè)定

1#光電傳感器上升沿觸發(fā)后凸輪軸電子凸輪嚙合啟動���,為了保證在要求的范圍內(nèi)能夠把紙板送到主動軸,則把紙板前進(jìn)的距離分割為兩斷����,在1段為加速凸輪軸使得凸輪軸的速度從V0(V0=0)達(dá)到V(主動軸的速度)進(jìn)而做到和主動軸同步把紙板送進(jìn)主動軸���。在1段控制凸輪軸加速���,凸輪軸送紙板加速前進(jìn)量較小,2段為控制控制凸輪等速區(qū)�����。當(dāng)2#光電傳感器上升沿觸發(fā)后完成電子凸輪脫離,同時啟動Pr定位到開槽位置�����。

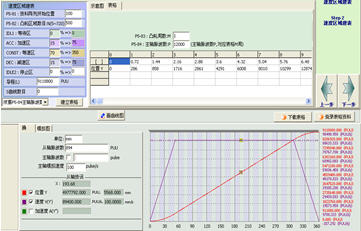

凸輪軸為同步帶傳動�,通過P1-44 及P1-45的分別設(shè)置為128、10���,主動編碼器為2500線AB差動輸入�,則主動軸每旋轉(zhuǎn)一周給出10000個脈波(四倍頻后):根據(jù)A2PC軟件提供的速度建表功能�����,規(guī)劃好加速區(qū)��、等速區(qū)����、減速區(qū)及停止區(qū)的比例,可以得到圖5的凸輪曲線����。

圖5 凸輪曲線

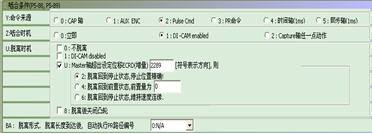

曲線建立完畢后,通過P5-88選擇不同方式來啟動電子凸輪,電子凸輪啟動后自動做周期性運(yùn)動�����。通過PC軟件來設(shè)置電子凸輪的啟動(見圖6)��,選擇命令來源為Pulse Cmd����,嚙合時機(jī)為DI-CAMON,脫離時機(jī)為MASTER軸超出設(shè)定的位移ECRD(增量)P5-89脫離回到停止?fàn)顟B(tài)��。

圖6 電子凸輪的啟動設(shè)置

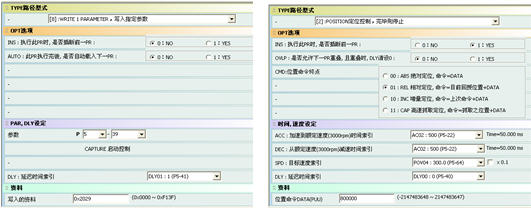

當(dāng)2#光電傳感器上升沿觸發(fā)后凸輪脫離���,同時接著觸發(fā)Pr完成定位控制��,為確保光電觸發(fā)的可靠及快速性��,2#光電傳感器接在伺服DI7����,DI7為A2伺服的CAPTURE����,CAPTURE 內(nèi)定觸發(fā)點(diǎn),不需要設(shè)定緩存器����,當(dāng)CAPTURE 功能啟動時自動生效,不需ON/OFF操作的點(diǎn)���,不做實(shí)際配線�����。

圖7 路徑型式設(shè)置界面

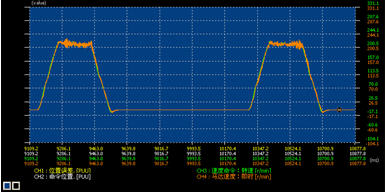

通過PC軟件監(jiān)控馬達(dá)的速度線����,可以看出從動軸與主動軸的追隨特性非常的好����,即速度命令曲線與馬達(dá)即時速度曲線處于完全重疊的狀態(tài),見下圖8�,重復(fù)定位精度達(dá)到1mm。

圖8 速度命令曲線與即時速度曲線

4 結(jié)束語

電子凸輪取代傳統(tǒng)的機(jī)械凸輪�����,控制簡單�����,而目前多數(shù)自動開槽機(jī)都是使用復(fù)雜的機(jī)械齒輪做同步控制,機(jī)械成本高�,在此臺達(dá)智能性的A2伺服憑借其高速的處理速度,在做主從同步追隨完全可以做到無軸傳動�����,系統(tǒng)性能穩(wěn)定��,定位精度較高����,可靠性較高,主從之間沒有相位的落后����,控制系統(tǒng)智能、方便���、快捷�����,深受客戶的好評。